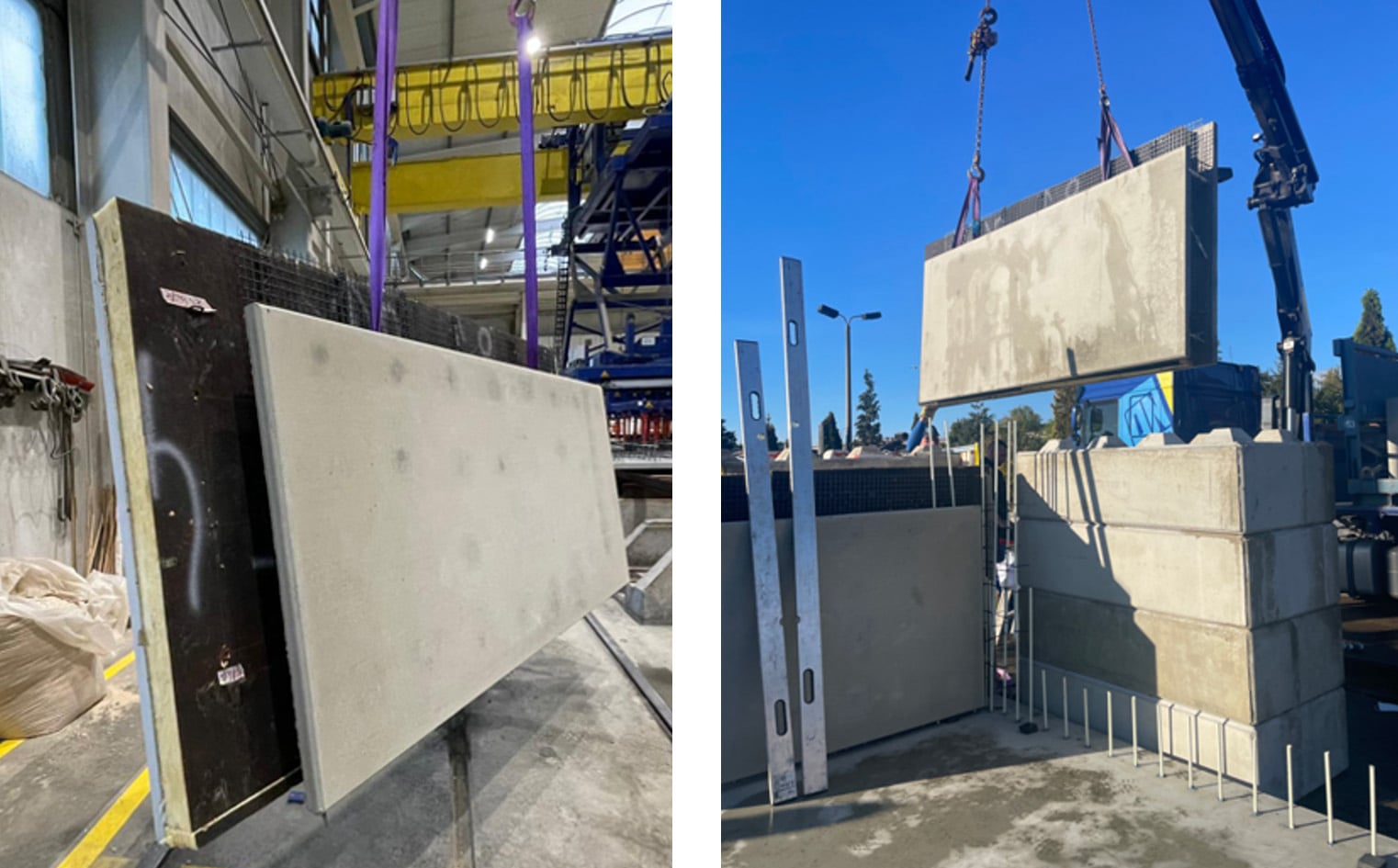

Innovation mit Weitblick

Aus ersten Forschungsansätzen werden schnell konkrete Anforderungen der Praxis sichtbar. In enger Zusammenarbeit mit Partnern aus Wissenschaft und Wirtschaft – wie dem SYSPRO-Verbund – identifizieren wir frühzeitig technologische Lücken und Optimierungspotenziale entlang der Wertschöpfungskette. Diese Erkenntnisse fließen direkt in die Entwicklung praxisnaher, industrietauglicher Lösungen ein.

So entsteht eine dynamische Verbindung zwischen Forschung, Anwendung und Produktion – ein Innovationspfad, der nachhaltige Baustoffe wie Carbonbeton schneller, effizienter und marktfähig macht.